《Nature》子刊:一种可同时提高金属纳米复合材料强度、韧性和稳定性的新方法

纳米晶金属(平均晶粒尺寸小于100nm)由于其高的强度和物理化学性能,被广泛应用于微电子系统、集成微电机系统、纳米器件、光刻机、表面工程和生物医学等领域。然而随着晶粒尺寸减小到纳米尺度,材料的加工硬化率非常低,导致纳米晶金属拉伸延展性不足,容易出现裂纹和灾难性的破坏。此外,纳米晶界的高能状态还会造成热稳定性低和导电性差的问题。[XJ1] 通过一种或多种元素的合金化方法虽然能够有效解决纳米晶体金属在热稳定性、加工硬化能力和低延展性方面的问题,但往往伴随着高成本和导电性的进一步降低;另外一种纳米复合材料方法虽然可以实现强度、热稳定性和电导率同步提高,然而第二相往往会沿着GBs聚集或分布,造成局部应力集中,出现界面脱粘和过早失效。如何同时提高金属材料的强度、延展性以及导电性,消减性能之间的制约,一直以来是金属材料领域的研究难点。

近日,广东省科学院新材料研究所材料基因工程团队联合上海交通大学、美国佐治亚理工学院、德国凯泽斯劳滕工业大学,报告了一种“纳米粒子分散在纳米晶粒中”的策略,实现了均匀的高密度的碳纳米粒子的粒内分散,从而增强的机械性能和热稳定性以及导电性。细致分散的纳米颗粒不仅可以放大金属纳米晶粒的强化效果,而且还通过位错-金属纳米晶粒激活了多种硬化机制,从而使纳米晶的高强度、加工硬化和拉伸延展性得到独特的组合。此外,这些精细分散的纳米粒子还使金属纳米复合材料的热稳定性和导电性大大增强。研究成果以“A nanodispersion-in-nanograins strategy for ultra-strong, ductile and stable metal nanocomposites”为题发表于国际著名期刊Nature Communications上。

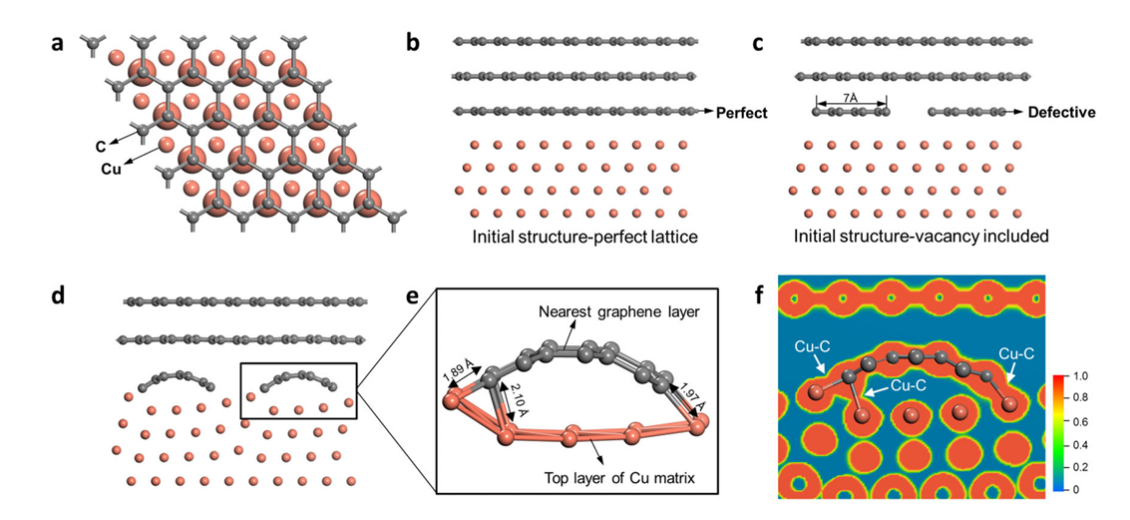

图1 分散在超纳米碳(unc)颗粒中的nc-Cu复合材料的微观结构

图2 金属-C键形成的密度泛函理论(DFT)计算

本研究报告了一种“纳米粒子分散在纳米晶粒中”的策略,实现了均匀的高密度的碳纳米粒子的粒内分散。通过将碳纳米颗粒引入到纳米晶铜(nc-Cu),纳米碳(粒径为2.6±1.2 nm)在铜纳米颗粒(颗粒大小为63±16 nm)内的高密度。这种颗粒内的纳米分散使纳米碳的两级硬化机制成为可能,从而提高强度和延展性。因此,nc-Cu复合材料(例如,0.8 vol.% C)实现了高抗拉强度(1252±22 MPa),均匀伸长率(13.3±0.9%)和高热稳定性(1小时内稳定在0.72Tm,其中Tm是Cu的熔化温度)同时还具有更好的导电性。细致分散的纳米颗粒不仅可以放大纳米晶粒的强化效果,而且还通过位错-纳米晶粒激活了多种硬化机制,使纳米晶的高强度、加工硬化和拉伸延展性得到独特的组合,还实现增强的机械性能和热稳定性以及导电性。

此项研究工作采用了一种有效的方法,打破了几个相互排斥的特性之间的权衡。研究人员还使用同样的方法来生产具有出色性能的纳米镍复合材料,强调了纳米分散技术的普遍适用性,可广泛用于制造超强度、韧性和稳定的金属纳米复合材料在未来的结构和功能方面的应用。

该工作还充分体现了材料多尺度计算和材料实验的有机结合。围绕纳米粒子在纳米晶粒中的易团聚的难题,采用第一原理计算研究界面结合,发现金属-碳键形成于石墨烯-金属界面,其中存在悬垂的碳键(见图1),从而促进了强大的界面结合。这种金属-碳键合可以抑制球磨时RGO在金属表面的界面滑动,导致碳纳米颗粒快速破碎和有效嵌入。为了克服这些挑战,团队开发了一种化学键辅助分散策略,以实现纳米颗粒的破碎和嵌入。将高能球磨应用于具有缺陷的还原氧化石墨烯(RGO)均匀分布在纳米片表面的金属纳米片,有效地解决了团聚难题。

图3 nc-Cu复合材料的强化和硬化机制

通过分子动力学计算模拟结合TEM表征,深入研究了纳米铜复合材料的强化和硬化机制。研究结果表明,位错在Cu-C界面附近累积,晶内unc比结晶沉淀具有更高的钉扎阻力。unc的位错钉扎作用因强Cu-C键而增强,从而提高了已经很强的纳米颗粒的强度。通过分子动力学模拟进一步研究了与unc粒子相关的位错钉扎和积累机制。研究结果表明由unc颗粒引起的强烈背应力硬化效应,从而促进了nc Cu复合材料的强加工硬化,随着载荷的增加,新成核的位错倾向于在unc颗粒之间扩散,从而促进多滑移系统上的位错相互作用,进一步促进了nc-Cu复合材料的加工硬化。nc-Cu复合材料的高热稳定性应与Cu-C的致密unc分布和强界面结合密切相关。

本项工作的实验部分由上海交通大学张荻教授团队全面负责。美国佐治亚理工学院朱廷教授团队、省科学院新材料所材料基因工程团队张志波高级工程师和德国凯泽斯劳滕工业大学Urbassek教授联合开展了材料多尺度计算工作,其中省科学院新材料所为第三单位团队,张志波高级工程师为论文第三作者。

原文链接:https://doi.org/10.1038/s41467-022-33261-5

供稿: 复合材料研究中心

供图:复合材料研究中心